« Recyclage de plastique » : différence entre les versions

Aucun résumé des modifications |

mAucun résumé des modifications |

||

| (21 versions intermédiaires par le même utilisateur non affichées) | |||

| Ligne 1 : | Ligne 1 : | ||

[[Category:Impression_3D]] | [[Category:Impression_3D]][[Category:Recyclage]] | ||

Quand on fait de l'impression 3D on a toujours des chutes, des pièces mal dessinées ou cassées ... mais plutôt que d'envoyer tout ça à la poubelle il est possible de recycler tout ça. Voir le site [https://preciousplastic.com/ precious plastic] | Quand on fait de l'impression 3D on a toujours des chutes, des pièces mal dessinées ou cassées ... mais plutôt que d'envoyer tout ça à la poubelle il est possible de recycler tout ça. Voir le site [https://preciousplastic.com/ precious plastic] | ||

<h1>[https://www.filastruder.com/products/filastruder-kit Filastruder]</h1> | <h1>[https://www.filastruder.com/products/filastruder-kit Filastruder]</h1> | ||

| Ligne 17 : | Ligne 16 : | ||

|- | |- | ||

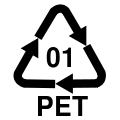

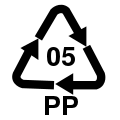

|PP || Polypropylène || [[Fichier:PP.png|50px]] || 180°C || style="color:red;" | Non testé | |PP || Polypropylène || [[Fichier:PP.png|50px]] || 180°C || style="color:red;" | Non testé | ||

|- | |- | ||

|Nylon || Poly(hexaméthylène adipamide) || [[Fichier:Autres_plastiques.png|50px]] || 220°C || style="color:red;" | Non testé | |Nylon || Poly(hexaméthylène adipamide) || [[Fichier:Autres_plastiques.png|50px]] || 220°C || style="color:red;" | Non testé | ||

| Ligne 26 : | Ligne 21 : | ||

|Polycarbonate || Polycarbonate || [[Fichier:Autres_plastiques.png|50px]] || 270°C || style="color:red;" | Non testé | |Polycarbonate || Polycarbonate || [[Fichier:Autres_plastiques.png|50px]] || 270°C || style="color:red;" | Non testé | ||

|- | |- | ||

|Acrylique || || [[Fichier:Autres_plastiques.png|50px]] || || style="color:red;" | Non testé | |PMMA (Plexiglas, Acrylique) || poly(méthacrylate de méthyle) || [[Fichier:Autres_plastiques.png|50px]] || possiblement entre 105°C et 140°C || style="color:red;" | Non testé | ||

|- | |||

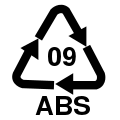

|ABS || acrylonitrile butadiène styrène || [[Fichier:ABS.png|50px]] || 180°C || style="color:green;" | Testé avec succès | |||

|- | |- | ||

| | |PLA || acide polylactique || || 140°C || style="color:red;" | Non testé | ||

|- | |- | ||

|PVA || || || || style="color:red;" | Non testé | |PVA || || || || style="color:red;" | Non testé | ||

|- | |- | ||

|TPU || polyuréthane || || || style="color:red;" | Non testé | |||

|TPU || || || || style="color:red;" | Non testé | |||

|- | |- | ||

|TPE || || || || style="color:red;" | Non testé | |TPE || || || || style="color:red;" | Non testé | ||

|- | |- | ||

|PCL || || || || style="color:red;" | Non testé | |PCL || polycaprolactone || || || style="color:red;" | Non testé | ||

|- | |- | ||

|PEEK || || || || style="color:red;" | Non testé | |PEEK || || || || style="color:red;" | Non testé | ||

| Ligne 47 : | Ligne 42 : | ||

D'après la notice, une augmentation de 10°C amène à une diminution du diamètre du fil de 0.10mm | D'après la notice, une augmentation de 10°C amène à une diminution du diamètre du fil de 0.10mm | ||

https://www.filastruder.com/products/filawinder | Pour identifier les plastiques il existe un [https://wiki.scienceamusante.net/index.php?title=Identification_des_mati%C3%A8res_plastiques article] sur le wiki de scienceamusante.net | ||

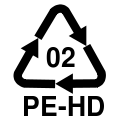

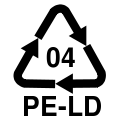

<h2>Symbole</h2> | |||

Pour pouvoir reconnaître plus facilement les plastiques des objets imprimés, on peut les marquer avec les codes correspondants. Pour se faire j'ai écrit un petit script avec le logiciel Openscad : | |||

<div style="background: #ffffff; overflow:auto;width:auto;border:solid gray;border-width:.1em .1em .1em .8em;padding:.2em .6em;"> | |||

<pre>function points(rayon, angle) = [rayon*cos(angle), rayon*sin(angle)]; | |||

module triangle(rayon) | |||

{polygon([points(rayon, -30), points(rayon, 90), points(rayon, 210)]);} | |||

module triangle_arrondi(rayon) | |||

{ | |||

minkowski() | |||

{ | |||

triangle(rayon); | |||

circle(rayon/5); | |||

} | |||

} | |||

module symbole(taille, numero, texte) | |||

{ | |||

union() | |||

{ | |||

difference() | |||

{ | |||

offset(r = taille/5) | |||

{triangle_arrondi(taille);} | |||

triangle_arrondi(taille); | |||

for(i=[0:2]) | |||

{ | |||

rotate([0, 0, 30 + i*120]) | |||

{ | |||

translate([taille/2 + taille/5 - 0.1, -taille/5, 0]) | |||

{square([taille/5 + 0.2, 2*taille/5]);} | |||

} | |||

} | |||

} | |||

for(i=[0:2]) | |||

{ | |||

rotate([0, 0, 30 + i*120]) | |||

{ | |||

translate([12*taille/15, taille/8, 0]) | |||

{ | |||

rotate([0, 0, 60]) | |||

{triangle(taille/3);} | |||

} | |||

} | |||

} | |||

text(numero, valign="center", halign="center", size=taille/2); | |||

translate([0, -6*taille/5, 0]) | |||

{text(texte, valign="top", halign="center", size=taille/2);} | |||

} | |||

} | |||

linear_extrude(3) | |||

{symbole(17, "09", "ABS");} | |||

</pre> | |||

</div> | |||

Voici le résultat qu'on peut obtenir : | |||

<!--{{#3d:Fichier:Symbole ABS.stl | 300 | 300 | 0x2ecf53 | 1 | 1 | 5 | 0 | display: block; margin-left: auto; margin-right: auto; }}--> | |||

<3d File="Symbole_ABS.stl" width="300" height="300" norotate="1" color=0x2ecf53 style="display: block; margin-left: auto; margin-right: auto;" scale="5"></3d> | |||

Pour un autre symbole il suffit de modifier les paramètres du module "symbole". Par exemple pour obtenir le symbole du PET : | |||

symbole(17, "01", "PET"); | |||

<h2>Exemple concret</h2> | |||

Voici ce que cela donne sur un modèle en 3D (tendeur de courroie pour imprimante 3D Prusa rework 1.5) : | |||

<3d File="Tendeur_courroie.stl" width="600" height="600" norotate="1" color=0x2ecf53 style="display: block; margin-left: auto; margin-right: auto;" scale="15" z="300"></3d> | |||

<h2>Pièces à imprimer</h2> | |||

<div style="height=450; width:900px; display: block; margin-left: auto; margin-right: auto;"> | |||

<3d width="450" height="450" norotate="1" color=0x2ecf53 scale="3" z="0" style="float:left;">Filastruder_hopper_with_bottle_fitting.stl</3d> | |||

<3d width="450" height="450" norotate="1" color=0x2ecf53 scale="3" z="0">Feed_Shoot_Complete.stl</3d> | |||

</div> | |||

A gauche il s'agit des pièces nécessaires pour un [[:Fichier:Filastruder hopper with bottle fitting.stl | montage a l'horizontal]], à droite pour un [[:Fichier:Feed Shoot Complete.stl | montage vertical]]. | |||

<h2>Calibration</h2> | |||

Pour réguler la température cette machine utilise un contrôleur de température SESTOS, dont on peut trouver la notice [http://www.sestos-hk.com/english/download/d1s-en.pdf ici]. | |||

Il faut dans un premier temps, définir la température de fonctionnement. Puis lancer la phase de calibration, qui elle nécessite que la variable CtrL ait pour valeur 2. Dans le cas contraire l'auto-ajustement ne se fera pas. | |||

<h1>[https://www.filastruder.com/products/filawinder Filawinder]</h1> | |||

Ici non plus pas question de faire de la pub, mais ayant commandé la fileuse sur ce site, j'ai également pris l'enrouleuse qui va bien avec. Je ne le regrette pas car elle fait bien son boulot. | |||

<h1>Broyeur</h1> | |||

Un point essentiel pour pouvoir recycler du plastique avec ces machines est de pouvoir faire des copeaux de plastique. Un broyeur est donc nécessaire. On peut trouver un exemple de broyeur imprimé en 3D [https://hackaday.com/2020/11/19/3d-printer-lets-you-play-will-it-shred/ ici] | |||

https://preciousplastic.com/ | https://preciousplastic.com/ | ||

Version actuelle datée du 12 juin 2021 à 07:32

Quand on fait de l'impression 3D on a toujours des chutes, des pièces mal dessinées ou cassées ... mais plutôt que d'envoyer tout ça à la poubelle il est possible de recycler tout ça. Voir le site precious plastic

Filastruder

Il n'est pas question de faire de la pub, il s'agit juste de la machine en ma possession. Elle est apparemment capable d'extruder les matières suivantes :

D'après la notice, une augmentation de 10°C amène à une diminution du diamètre du fil de 0.10mm

Pour identifier les plastiques il existe un article sur le wiki de scienceamusante.net

Symbole

Pour pouvoir reconnaître plus facilement les plastiques des objets imprimés, on peut les marquer avec les codes correspondants. Pour se faire j'ai écrit un petit script avec le logiciel Openscad :

function points(rayon, angle) = [rayon*cos(angle), rayon*sin(angle)];

module triangle(rayon)

{polygon([points(rayon, -30), points(rayon, 90), points(rayon, 210)]);}

module triangle_arrondi(rayon)

{

minkowski()

{

triangle(rayon);

circle(rayon/5);

}

}

module symbole(taille, numero, texte)

{

union()

{

difference()

{

offset(r = taille/5)

{triangle_arrondi(taille);}

triangle_arrondi(taille);

for(i=[0:2])

{

rotate([0, 0, 30 + i*120])

{

translate([taille/2 + taille/5 - 0.1, -taille/5, 0])

{square([taille/5 + 0.2, 2*taille/5]);}

}

}

}

for(i=[0:2])

{

rotate([0, 0, 30 + i*120])

{

translate([12*taille/15, taille/8, 0])

{

rotate([0, 0, 60])

{triangle(taille/3);}

}

}

}

text(numero, valign="center", halign="center", size=taille/2);

translate([0, -6*taille/5, 0])

{text(texte, valign="top", halign="center", size=taille/2);}

}

}

linear_extrude(3)

{symbole(17, "09", "ABS");}

Voici le résultat qu'on peut obtenir :

Pour un autre symbole il suffit de modifier les paramètres du module "symbole". Par exemple pour obtenir le symbole du PET :

symbole(17, "01", "PET");

Exemple concret

Voici ce que cela donne sur un modèle en 3D (tendeur de courroie pour imprimante 3D Prusa rework 1.5) :

Pièces à imprimer

A gauche il s'agit des pièces nécessaires pour un montage a l'horizontal, à droite pour un montage vertical.

Calibration

Pour réguler la température cette machine utilise un contrôleur de température SESTOS, dont on peut trouver la notice ici.

Il faut dans un premier temps, définir la température de fonctionnement. Puis lancer la phase de calibration, qui elle nécessite que la variable CtrL ait pour valeur 2. Dans le cas contraire l'auto-ajustement ne se fera pas.

Filawinder

Ici non plus pas question de faire de la pub, mais ayant commandé la fileuse sur ce site, j'ai également pris l'enrouleuse qui va bien avec. Je ne le regrette pas car elle fait bien son boulot.

Broyeur

Un point essentiel pour pouvoir recycler du plastique avec ces machines est de pouvoir faire des copeaux de plastique. Un broyeur est donc nécessaire. On peut trouver un exemple de broyeur imprimé en 3D ici